能源和环境是当今人类生存和发展急需解决的紧迫问题。风力发电作为可再生的清洁能源受到世界各国政府、能源界和环保界的高度重视。人类利用风能已有3千年的历史了。在公元1000年左右,中国的西藏就出现了水平轴的风车。到19世纪末,欧洲出现R=25m的风车;1941年,丹麦制造了世纪第一台现代风车。但由于煤、石油的开采,人们可以获得廉价的能源,风力发电渐渐淡出人们的视线。直到1973年,爆发的世界能源危机,世界又重新重视风能。随后,风电开始迅速发展。目前,风电已经成为世界能源的主要成员。

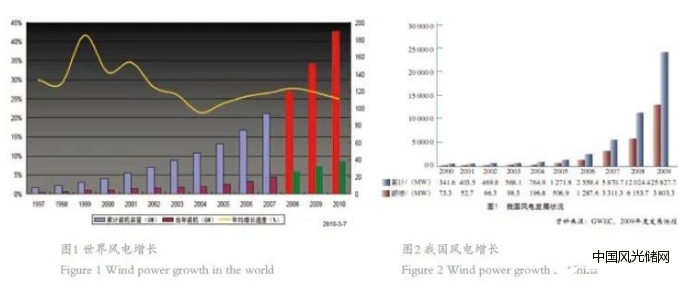

我国是世界风能资源较为丰富的国家之一。资料显示,我国10m高度的风能资源达到32.26亿KW,其中可利用的风能约2.53亿,占7.84%。从中国再生能源获悉,2010年中国新增风电装机容量达1300万kw,增量位居世界首位。中国可再生能源学会副理事长施鹏飞表示,截至2010年底,中国风电装机容量已逾4000万kw,与美国几乎持平;而在2009 年底,这一数值仅为2500万kw。2006~2009 年,中国风电装机容量已经连续4年实现翻番增长。预计2011年我国风电装机有望增长57%,争取并网累计达到5500万kw。图1和图2分别为世界风电和我国风电增长速度。

2、风力机叶片发展

新的风力机设计理论认为未来叶片设计的关键已从效率最大化转移到能量成本(COE)最优化 。因此,风力机叶片向着大型化、细长化发展。现在兆瓦级的风力发电机叶片的长度都达到了30米以上,其中Vestas公司V112-3.0MW风力发电机的叶片达到了55米。大尺寸的叶片受到复杂载荷的作用,因此要保持自身的结构和气弹性的稳定从而对材料性能的要求很高。经过多年的发展,叶片的材料由木材和帆布发展到金属再到玻璃纤维复合材料和碳纤维复合材料。其中新型玻璃钢叶片材料因为其比强度和比刚度上的优越性以及其耐腐蚀、耐高温、易成型及格较便宜等优点成为了风力机叶片的主流材料;另外,碳钢混搭,即碳纤维和玻璃纤维混合技术,使得叶片在较低成本的基础上拥有较好的性能。此外开发新的生物质复合材料在大型叶片中的应用将成为一个重要的研究方向 。

3、大型叶片的振动及危害

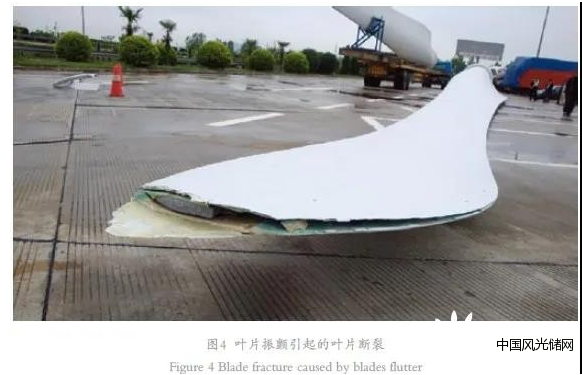

目前兆瓦级的叶片尺寸都达到了30米以上, 因此在复杂气动载荷、弹性力和惯性力的作用下叶片会发生振颤。其中,气弹耦合经典振颤和失速振颤是现在大型柔性叶片最常见、最危害的 。当叶片的振颤频率与其固有频率相近或相同时,叶片会产生灾难性的振颤;另外,叶片在失速情况下,叶片的气动阻尼可能变为负阻尼,即使是较小的负气动阻尼也能引起发散的叶片振动,从而导致叶片损坏。

叶片的振颤会影响风力机的工作状态,限制风力机的输出功率,还会产生气动噪声,更重要的是会对叶片造成灾难性的损害。叶片的空气噪声是风力机噪声的主要源,虽然叶片的气动噪声听起来更自然些 ,但现代风力机的设计要求有较低的噪声和较高的功率输出。叶片空气噪声的减少可以通过合理的设计和加工来实现。

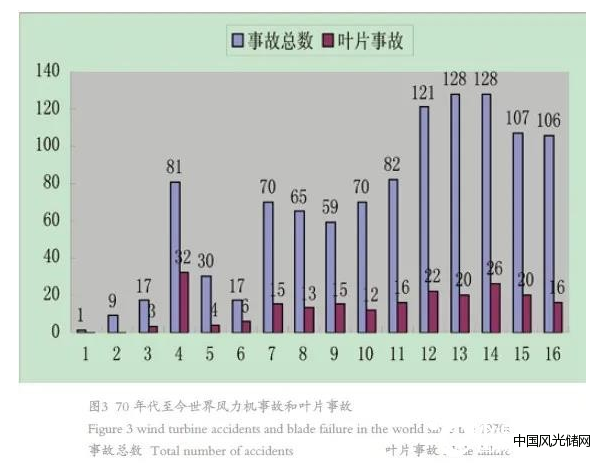

叶片振颤的交变应力会使叶片产生疲劳裂纹,从而导致叶片的受损。世界风能协会统计数据显示,自70年代至今,世界风力机事故总数为1093件,其中由叶片损害导致的事故有220 件,占20.1%,见图3。图4为由叶片振颤引起的叶片断裂。由此可见,叶片的抑颤技术是现在大型风力机设计亟待解决的问题之一。

4、风力机叶片抑颤技术的发展

随着风力机叶片发展的大型化,叶片的抑颤技术越来越受到人们的重视。近几年国内外学者对叶片的抑颤技术做了很多研究,总结起来主要有气动抑颤技术和额外阻尼技术。

4.1 气动抑颤技术

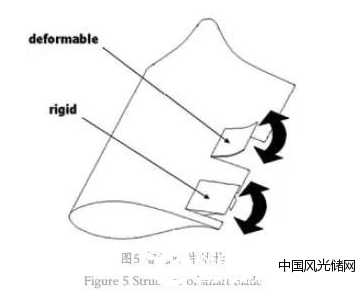

风力机叶片在运行过程中受到气动力、弹性力和惯性力,这三种力的耦合作用导致叶片的不稳定进而失效。因此叶片的气动稳定性一直是人们关注的研究课题。研究者大都把叶片简化为一端固定,一端自由的悬臂梁来分析研究叶片的气动稳定性。Jung-Hun Park等人 利用多体动力学原理建立了梁结构的线性运动方程(equation of motion,EOM),从而求解出梁的固有频率,经过数值分析得出,固有频率随着转动速度的变化而变化。Mark Richardson等人 从叶片的前8阶模态分析表明叶片的模态会受到叶片本身裂纹的影响;另外,模态的改变会明显引起严重的开裂。Hodges和Dowell 建立了预弯曲旋转梁的动力学方程,并由此建立了旋转梁的混合变分公式。该模型可以用于风力机叶片的动力学有限元分析,并在叶片的气弹稳定性分析中得到了广泛的应用 - 。T.K.Barlas,G.A.M.van Kuik等人 提出了智能叶片的概念,在叶片的后缘边增加控制小翼如图5,采用一定控制策略调整小翼从而控制叶片的气弹稳定性。

4.2 额外阻尼技术

风力机叶片在运行过程中存在气动阻尼和结构阻尼。任勇生,林学海12利用ONERA模型分析了风力机叶片动力失速非线性气弹性的稳定性,研究表明,结构阻尼可以有效抑制叶片的振颤。因此给叶片施加额外的阻尼是抑制叶片振颤的一种有效的方法。目前大型叶片的都是用复合材料制成,因此从复合材料的角度出发增加叶片结构阻尼是一种有效的方法。Rehfield13 研究了复合材料薄壁叶片的设计分析理论, 为复合材料叶片的分析提供了理论基础。Chandra和Chopra14分别从实验和理论的角度研究了旋转复合材料梁的振动特性。Smith和Chopra15 分析了复合材料薄壁梁的气弹性响应、载荷及其稳定性,而Song和Librescu16研究了各向异性复合材料薄壁梁的自由振动。另外,Stemple和Lee17用有限元法研究了任意横截面的复合材料梁在大变形条件下特性。这些都为从复合材料角度提高叶片结构阻尼提供理论和实验基础。C.Anderson等人18提出使用调谐减振器降低叶片振动,并在某一安装了调谐吸振器的失速型风力机上做了相应的测试,结果表明, 该风力机叶片的振动被明显的控制了。有些学者也采用质量调谐阻尼器对叶片进行被动控制,以降低因动态不平衡而产生的激振力,从而达到抑振的效果。

4.3 智能主动控制

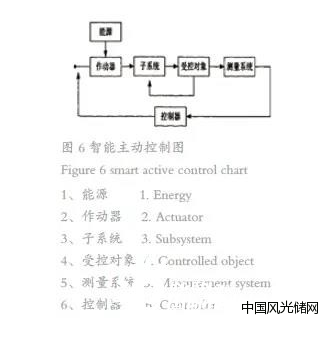

近年来智能主动控制成为振动控制领域国内外学者研究的热门课题。智能主动控制是需要外部的能源供给,其作用可以与系统运动相关,也可以独立于系统。选择不同的控制参数就可以实现不同的控制策略,比如使振动减小或使振动增大甚至使系统失稳。最常用的是闭环反馈控制系统(如图6),该系统的振动状态通过传感器传给控制中枢,控制中枢通过设定好的控制参数把控制信号发给作动器进行振动控制。

常用的智能材料有电(磁)致伸缩材料、压电材料、电(磁)流体和形状记忆合金等。压电材料是目前应用比较广泛的智能材料,因为它具有正压电效应和反压电效应,从而能够自感知,自调节,另外压电材料还有高频宽,易成型,便于粘贴于主体结构表面的优良特性。压电材料最早用于卫星构件的振动控制研究。目前将压电材料作为感应器和作动器埋入材料层中进行振动控制已经成功应用于航天船舶和车辆领域。黄海等人19 针对板壳型自适应结构研究了压电材料作为作动器的自适应振动控制。陈定中等人20将车厢壁面的振动转化为简支平板的振动模型,采用压电片作为传感器和作动器,利用有限元法和模态控制法结合起来分析了车厢壁面的振动。结果表明,利用压电材料可以有效控制车厢壁面的振动。徐志伟等人21基于压电陶瓷变压器设立了一种小型化的振动控制系统, 并以飞机垂直尾翼模型为控制对象进行了实验。实验表明该控制器实现了对模型的两阶主要振型的主动控制。文献22利用埋入的压电材料作为作动器,前掠矩形薄壁梁机翼的发散速度提高了近4倍,并且在亚临界速度内机翼的弹性变形得到了控制。Giurgiutiu23介绍了压电晶片传感器在航空航天领域的应用,Suleman24 等对压电致动器用于飞机的气弹性振动控制的可行性进行了研究。Hansson25等研究了压电单元用于火车体的竖向弹性振动控制。Kozek26 等基于粘贴于车底部的压电致动器产生的弯矩实现火车运行过程中振动主动控制的目的。