风力发电作为新能源的一种,其创新的之处不仅在于其所利用的资源是新型能源,更在于风力发电的发展更多依靠技术创新驱动发展,而不是化石能源时代依靠大自然赋予的能源资源。不论是化石能源还是新能源,能源作为经济社会发展的基础,为社会提供廉价的能源是扩大其发展规模,提升其在能源系统中地位的根本。降低化石能源成本主要途径是依靠自然赋予的丰富资源,以快速攫取化石能源资源来降低,而化石能源的技术依靠技术创新。成本降低主要依靠创新驱动风力发电已经。风力发电取得今天举世瞩目的成就,成为许多国家重要的电力来源便是风电产业不断技术创新取得的成果体现。展望未来,风电将在全球和我国的电力能源中占据重要地位,有权威机构预计未来到碳中约三分之一的电力由风电提供。当前,风电已经从依靠补贴的发展阶段正在全面迈入平价上网时代,没有了政府的补贴,风电产业的发展更需要依赖技术创新取得技术进步,企业之间的竞争表现为创新能力的持续竞争。持续创新是实现高比例风力发电的必然要求,那么技术创新的热点在哪儿值得关注,有必要开展深入研究。

一、 风电发展历史与技术创新

风能利用历史非常久远,应用范围很广。受制于技术限制,早期的风能利用装置主要以单纯提供动力为主。早在公元前数世纪人们就利用风力提水、灌溉、磨面、舂米。埃及尼罗河上的风帆船、中国的木帆船,都有两三千年的历史记载,可见风帆船已广泛用于江河航运。由于风力发电的技术创新较少,类似的应用持续了非常长的时期,而且当时的风能利用设备尺寸较小。

随着空气动力学的发展,风能利用的效率比传统的应用方式大幅度提升。风机的应用从传统的提供转动动力的设备进而发展为用来发电的设备,甚至建成风力发电场。

1888年,Charles Brush搭建了第一个大型直径17米,有144个由雪松木制成的叶片,功率为12千瓦的风力发电机。在发明了风力发电机这一巨大的革命性创新之后,风能利用从此开辟了新的应用场景。当时相关的公司获得了很大的业务量,那就是将原来的风车改造为风力发电机,新技术的发展为当时风力发电公司创造了新的业务增长。但是,当时的风机叶轮相当复杂叶片数量高达144个,而当前叶片的数量仅为2-3个。从风力发电机用于发电到第二次世界大战期间,风力发电发展比较缓慢。

二战期间,丹麦风电公司发明了2-3个叶片的风力发电机,大幅提高了发电效率,这也是目前普遍采用的风机叶片的模式。从二战到70年代末中东石油危机期间,风力发电主要应用以离网发电方式解决美国、欧洲等国的缺电问题,风电产业发展十分缓慢。

随着风力发电技术的进步,风机的功率不断增大,应用的主要场景从离网逐步扩展到并网。进入20世纪,风力发电的发展阶段以70年代中东石油危机为分界线,70年代之前风力发电发展主要以离网发电为主。离网风力发电主要解决偏远美国、欧洲等偏远无电地区的供电问题。

进入70年代到现在,被称为风力发电现代化的发展阶段,呈现出单机规模显著增加,商业化发展迅速,竞争力显著增强,从离网向并网转变。风力发电产业呈现出这些新的特征主要是全球对于能源安全的关注度提高,环境保护意识的增加以及风电自身经济性竞争力的提高。末期中东石油危机引发了全球对能源安全的高度关注,能源革命被高度重视,发达国家普遍开始研究和推动可再生能源的发展。风力发展在这个阶段得到了快速发展,从过去一直以离网发电为主开始进行并网应用。实现这一跨越式发展,主要由于1980-1981年开发的55kW风力发电机的出现,随着这种风力发电机的诞生,风力发电每度电的成本下降了约 50%。

进入80年代以后,风电进入了蓬勃发展的现代化发展阶段,风电技术取得了很大的进步。到2020年,风电在多个地区已经成为发电成本最低的电源,为风电规模化发展奠定了基础;风电已经成为多个国家电力系统中重要的电源,在丹麦等多个欧洲国家的发电量占比超过10%。

二、 风电机组大型对核心技术要求进一步升级

开展风力发电首先需要理解和认识风能资源的特征。风能实际上是另外一种形式的太阳能资源,主要源于太阳对于地球上大气接收到的太阳能辐射不同,地球表面不规则的形状,以及地球的自转。风能资源评估是风电开发、选址和风电场运行的关键一环。风在我国各地的风速的变化特征显著不同,比如经过水面、植被或地形。目前随着风力发电发展逐步从主要依靠陆地集中式风电,向海上风电、分散式发电协同推进的发展模式。提高分散式风电开发和海上风电开发面临的风能资源评估的能力。

推动风力发电成本降低主要从三个方面着手,分别是增加风机发电额定功率、增加风机轮毂高度和扩大风机叶片直径。技术创新的方向主要围绕这三个方面展开。

(1)单机功率

主要由于风机单机容量增加可以降低风电场安装风机的数量,给定功率下运动部件更少有助于提高系统的运行可靠性,降低机械、电子、控制、电缆和塔架等辅助系统的平均成本,有助于降低系统造价。

(2)轮毂高度

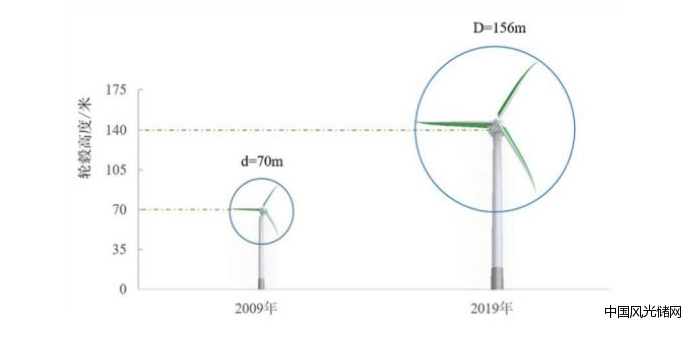

由于风能的分布特征在垂直方向受到地面的植被等影响相当显著,特别是高度较低的位置空气流场变化受到的扰动更为复杂,增加轮毂的高度可以利用质量更高的风能,风速更为稳定也有利于风机的稳定可靠运行,见下图。

图1 风机轮毂高度变化

(3)叶片

随着风机功率的提升,风机叶片长度不断增加,风机未来叶片将需要满足新的需求。如果直接将过去的叶片材料和叶片设计应用到更长的叶片肯定不能适应风机的运行。一方面刚度不够,叶片可能与塔架发生撞击,另一方面叶片的质量过重,灵活性较差,难以适应不断变化变化的运行风速环境,以及叶片质量过重导致成本显著上升。未来随着叶片创新需要满足新的要求,需要足够的刚度来避免撞击塔架,需要灵活性来持续适应不断变化的风力条件,需要耐用性来维持20年,还需要叶片表面能够抵抗盐雾等的侵蚀,同时去除水分和污垢。

三、下一阶段风电发展对关键零部件技术创新提出了更高要求

齿轮箱是风电机组的关键部件之一,核心部件是轴承。轴承是风力发电机组对机组可靠性影响最大的部件,属于我国风电领域的卡脖子技术。长期以来,我国在风电零部件领域依赖国外进口主要是轴承。随着风电行业平价时代的到来以及海上风电的快速发展,风电机组大型化趋势进一步加速。然而,适应大型化发展对关键零部件提出了更高的要求。随着全球风电产业的不断发展,行业的平均单机功率逐步提高,大功率风力电机的整体比重亦稳步提高。风电轴承的尺寸随着风力装机容量的增加而增大, 其加工难度亦成倍增加。

(1)当前的现状

风电机组长期矗立在荒野外,运转环境恶劣,对轴承的性能要求很高,同时要求轴承 20 年免维护。根据中国轴承协会在高端轴承技术路线图中的介绍,目前风电主轴轴承主要被斯凯孚、舍弗勒、铁姆肯、罗泰艾德等国外公司垄断。

我国占据的风电轴承市场份额较小。从产品类型上来看,我国生产的轴承绝大多数是小型及中小型轴承,中大型以上的轴承产量占比较少,不足 13%。但中大型以上轴承单套价格较高。目前国内已有部分轴承厂商能够生产,但主要集中在 2MW 及以下风电轴承, 对于3MW及以上风电轴承,由于技术难度高,国内生产还处于起步阶段。国内公司风电轴承出货主要集中在门槛稍低的偏航和变桨轴承。

(2)面临的挑战

从国际形势来看,发达国家纷纷实施“再工业化”和“制造业回归”战略,力图抢占高端市场并不断扩大竞争优势,而新兴经济体依靠资源、劳动力等比较优势大力发展加工制造业,与我国形成同质化竞争,轴承行业自然面临了前有阻击后有追兵的双重挤压。

从国内环境来看,能源、资源、劳动力等生产要素成本加速上升,生态环境约束趋紧,这些因素均对风电设备相关企业的经营产生严重的负面影响。

从行业来看,我国轴承行业的研发能力较弱,高端轴承国产化未取得突破性紧张。轴承企业对于基础研发的积累不足,行业内重复建设、过度竞争现象依然严重。未来如何提高高端轴承等高端制造业的竞争力是新一轮科技和产业革命的重要挑战,希冀中国制造2025可以在这方面给予更多的关注。

受制于我国基础零部件、基础材料的研制以及基础工艺、基础共性技术的研究和开发的不足,我国重大技术装备和智能制造装备的制造水平不高,高端、精密基础件加工专用制造装备的缺乏又反过来制约着基础零部件及基础材料的生产制造。