1、电解液,锂输运之河

回顾锂离子电池(对二次电池而言,规律是类似的)的发展史,我们可以看到,分析载流子-研究电极-发明、 改进电解质体系环环相扣,共同促进了锂离子电池的实用化与性能提升。

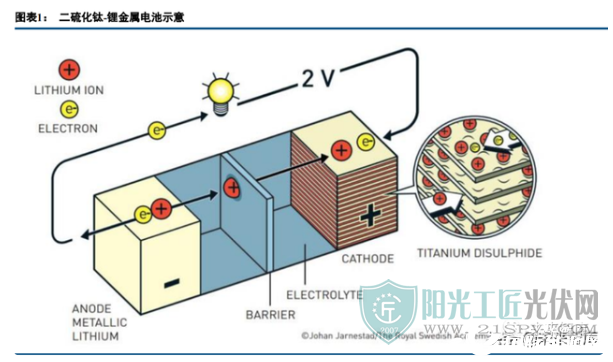

20 世纪 70 年代,英国化学家 Stanley Whittingham 研发出以二硫化钛为正极、以锂金属为负极的锂离子电池,电解质为高氯酸锂-二恶茂烷体系。锂离子电池相比于铅酸电池更佳的性能开始体现。此后,美国物理学家、化学家 John B. Goodenough 以钴酸锂替代二硫化钛,获得了更高的正极电压,和更高的电池能量密度;后续锰酸锂、磷酸铁锂和三元材料等正极也陆续面世。日本化学家吉野彰利用石油焦取代锂金属,在当时的条件下推动了锂离子电池安全性的跃升,并促进了锂电商业化进程。1990 年,碳酸乙烯酯 EC 用于电解液体系构建,1993 年,EC 和碳酸二甲酯 DMC 的复合溶剂体系得到开发;1994 年,商业化的锂离子电池采用了石墨负极。

时至今日,高性能(动力、二次)电池的载流子确定为锂,正极、负极进入渐进式创新为主,颠覆式创新不懈努力的发展阶段。电解液,对电池的综合性能有着非常关键的影响,也在不断演进的过程中。

作为内电路中锂输运的主流载体,电解液需要具备在一定温度范围内高效导锂及电子绝缘的能力;电解液直接接触正负极,所以其电化学窗口,化学稳定性,和正负极、隔膜等的界面特性也需要满足使用要求;电解 液需要一定程度上抵御热、电和机械滥用;如环境友好/便于后处理更佳。每当电极材料有所改进,电解液的调整和优化往往会体现出其重要性,乃至不可替代性。

受制于远超水分解电压的正负极电势差,再暂不考虑昂贵的离子液体,电解液的主流技术路线为适宜的有机溶剂和锂盐组成的综合系统。

2、复杂要求,溶剂体系

溶剂自身电子绝缘,且用于溶解锂盐。电解液溶剂体系的基本要求是:具备一定极性(高介电常数),以溶解锂盐;电化学窗口宽(电解液的电化学窗口主要体现为溶剂的电化学窗口),耐正极氧化和负极还原;粘度低,便于浸润电极及改善低温性能;耐热。截至目前,并没有某种单一组分溶剂可以同时满足上述要求,所以构建混合溶剂体系的基本思路非常合理。

混合溶剂体系的基本考量是选取高介电常数与低粘度的溶剂组分。前者对应碳酸乙烯酯 EC,碳酸丙烯酯 PC;后者对应碳酸二甲酯 DMC,碳酸二乙酯 DEC,碳酸甲乙酯 EMC 等。

溶剂的附加功能,如协同形成、稳定固体电解质膜(SEI),协助阻燃等,也依赖于溶剂添加剂。溶剂添加剂包括常规链状/环状酯类(如碳酸亚乙烯酯 VC),氟代链状/环状/氨基酯类(如氟代碳酸乙烯酯 FEC),硫酸酯类(如硫酸乙烯酯 DTD、亚硫酸乙烯酯 ES),砜类,腈类,磷基添加剂,硅基添加剂,醚类,杂环化合物等等。

3、多重因素,锂盐选择

锂盐溶解于溶剂体系中并电离,部分形成溶剂化的锂离子和对应阴离子团,提供离子导通能力。锂盐的选择需要考虑相应的离子迁移率、离子对解离能力、溶解性、热稳定性、化学稳定性、固体电解质膜形成能力、集流体钝化能力、环境影响等。截至目前,也没有单一组分锂盐可以同时满足上述要求,所以构建混合锂盐体系的基本思路也非常合理。另一方面,锂盐是电解液体系的主要成本来源(如果考虑质量百分比的话更是如此),这使得综合性能尚可、成本相对较低的六氟磷酸锂 LiPF6 成为现有锂电池电解液中的主盐。

除上述锂盐外,锂盐添加剂,包括磷酸盐类(如二氟磷酸锂 LiDFP),硼酸盐类(如双草酸硼酸锂 LiBOB, 双氟草酸硼酸锂 LiDFOB),磺酰亚胺盐类(除双氟磺酰亚胺锂 LiFSI、双三氟甲基磺酰亚胺锂 LiTFSI 外还有其他类型),杂环盐类,铝酸盐类等,使用得当可不同程度地提升锂盐体系的综合性能。综合考虑溶剂和锂盐两者的性能与成本,碳酸酯+六氟磷酸锂成为动力电池电解液的主要组成部分。但是同时,在动力电池性能提升过程中,部分其他溶剂/添加剂、锂盐/添加剂也渐露头角。

二、向高性能进发,电解液的前瞻进展

1、面向更高使用性能的渴求

事实上,更高性能的动力电池可以为新能源汽车的性能提升提供根本助力。仅以我国为例,进入工信部推 荐目录的车型其系统能量密度总体稳步提升,和工况续航的变化程度有很高相关性。

从支持高功率快充的保时捷 Taycan、特斯拉 Model 3、宝马 iX3,到支持常规快充能力的 A 级自主品牌车型,到 4 万元级别可选装快充(30 分钟,SOC 30%-80%)的长安奔奔 e-star,事实上快充能力也相当程度上影响消费者的用车体验,具备较强的充电能力也更容易为消费者所青睐。

落实到电池现有体系的优化,从使用角度出发,包括提升电极容量、拓展正负极间电压、提升快充能力等等,电解液在其中发挥着非常重要的作用。

原则上正极的容量提升对电池能量密度提升的作用最显著。当前,高镍三元电池在同等上截止电压条件下的容量更高,对电池其他组元和充放条件控制变量,其对应电池的能量密度也更高。

但是同时,三元正极在多次循环的过程中(尤其是深度脱锂的过程中)会产生微裂纹。这种微裂纹导致正 极材料内部电连接的破坏和电极-电解液的反应加剧,最终使得电池容量/有效能量密度降低。对微裂纹产生机理的研究显示,微裂纹是 H2-H3 相变过程中,电极材料各向异性的膨胀和收缩导致的。随着镍含量的增加,三元正极材料的循环稳定性劣化,以能量保持程度定义的循环寿命劣化现象明显。

而上述问题的解决,一方面依赖于具体使用环境的配合,一方面依赖于正极的成分、物相、聚集形态调控, 还有一方面也有赖于配套电解液的成分优化。

如有研究工作显示,VC、VEC、FEC、丙烷磺酸内酯 PS 等溶剂添加剂可发挥保护 SEI、稳定正极电解质界 面、抑制正极过渡金属溶出作用,使得使用 811 正极的 18650 电池寿命显著提升。

也有研究表明,在相同的 EC/EMC 溶剂体系下,相比于 LiPF6,LiFSI 体现的高电导、高迁移数对 811 正极电池的容量、能量循环性能等均有帮助。

负极的容量提升对于电池能量密度提升有相当程度作用。商业化的石墨负极容量在 360mAh/g 左右,已非常接近其理论比容量 372mAh/g。与其相比,硅材料的理论比容量很高(高温下形成 Li22Si5,对应容量 4200 mAh/g;室温下形成 Li15Si4,对应容量 3579 mAh/g;如比较体积能量密度,则石墨为 837mAh/cm3,Li15Si4 为 9786mAh/cm3), 脱锂电压和其他负极材料相比也较低(~0.5V),仅略高于石墨,所以硅基材料有望成为高能量密度锂电池的配套负极材料,搭配高镍 NCM/NCA 正极以求获得最佳效果。事实上,2020 年以来,多家车企、电池企业都公布了使用“掺硅补锂”动力电池以提升整车续航的新闻,此类电池不再是特斯拉系列产品的“独家秘密武器”。含硅/硅基负极材料在可以预见的不长时间内有望成为高能量密度动力电池的重要组成部分。

在体现了优异容量的同时,硅基负极材料在嵌锂过程中也表现出了非常明显的本征体积变化(如单质硅约 300%,氧化亚硅约 120%,远高于石墨的几个百分点),直径较大的单质硅颗粒在多次循环的过程中开裂、破碎, 和导电剂的物理连接也遭到破坏。另一方面,和商用石墨负极常规循环过程中形成的 SEI 膜具备的致密、薄、规整的特征不同,常规条件下硅单质形成的 SEI 膜疏松、厚、不均匀、阻抗高,阻碍锂离子扩散。而且,硅单质表面的 SEI 膜会在循环过程中多次脱落、再生成、沉积,消耗活性硅与材料体系中的锂,严重劣化电池性能。上述问题的解决除优化负极本身的成分、形貌、结构,改进粘结剂等手段外,相当程度上也有赖于电解液体系 的优化。

2013 年发表于 Journal of the American Chemistry Society 的研究工作 Improved Performances of Nanosilicon Electrodes Using the Salt LiFSI: A Photoelectron Spectroscopy Study 表明,LiFSI 相比于 LiPF6 更利于电池循环性能的保持。

进一步的分析表明,LiFSI 更不容易水解产生氢氟酸,所以对硅颗粒表面的腐蚀&对锂源的消耗作用更小。而且 LiFSI 还有钝化负极表面、保护硅颗粒和粘结剂协调性的积极作用。除 LiFSI 之外,锂盐 LiBOB、LiDFOB,溶剂添加剂 VC、FEC 等组分也对硅基负极电池性能体现出了正面作用,见 2019 年发表在 Journal of Materials Chemistry A 上的综述 Electrolytes for advanced lithium ion batteries using silicon-based anodes。常规碳酸酯电解液在上截止电压超过 4.3V 时稳定性劣化,所以开发耐高压电解液和开发高电压正极材料一样,是组建高电压动力电池材料体系的核心内容。

耐高压电解液的组成同样从溶剂、锂盐两方面入手。对于溶剂,除常规性能要求之外,更低的 HOMO 能级(最高已占轨道能级)意味着更强的氧化稳定性。具备此方面性能特征的溶剂包括氟代物、砜类、腈类等。

锂盐和溶剂添加剂方面,LiFSI、LiTFSI、LiBOB、LiTFOB 等,醚类、杂环化合物等,也均有研究涉及。此外,高浓度电解液对耐压也有一定正面作用。

作为锂离子的通路,电解液性能直接影响电池快充性能。特斯拉首席电池科学家 J.R. Dahn 教授团队 2020 年发表于 Trends in Chemistry 的综述 Electrolyte Design for Fast-Charging Li-Ion Batteries 进行了归纳分析。

研究者表示,15 分钟充至 SOC 80%的需求强烈,但是电解液和电极面临诸多挑战:高倍率下,极化现象更 严重;快充过程中锂化石墨较大的过电势可能导致负极析锂;较高的浓度梯度限制电池可用容量。相应的解决办法包括降低电解液粘度(选用低粘度溶剂)、提升电解液浓度(增加锂盐含量)、选择具有较大聚阴离子基团的锂盐,选择可以改善 SEI 组成与结构的溶剂、锂盐等。研究者对 LiFSI、LPO、FEC 等等锂盐和溶剂表示了相对乐观的预期(和前述文献 Enabling fast charging of high energy density Li-ion cells with high lithium ion transport electrolytes 的结论可互相验证)。

2020 年下半年以来,多家车企、电池企业发布的公开信息表明,动力电池性能指标还有进一步提升的空间。可以预见,研究电极-发明、改进电解质体系仍然是不可或缺的技术手段。

2、面向更长电池寿命的希望

除性能提升外,电池寿命的提升也是重要的电池体系优化方向。如 Dahn 团队对电解液添加剂和电池寿命的关系进行了有效阐释与估计。

发表于 Journal of The Electrochemical Society 上的论文 Dioxazolone and Nitrile Sulfite Electrolyte Additives for Lithium-Ion Cells 以高单体电压、高环境温度存储稳定性为目标,关注电解液添加剂在抑制石墨负极剥落、优化正极寿命表现方面的积极作用,测试了 MDO、PDO、BS 等可于室温合成的电解液添加剂在镍钴锰三元正极-石墨负极软包电池中的多项性能表现。

电池储存过程中的产气量和电池日历寿命有较高相关性。Dahn 教授团队研究认为,添加剂 PDO 的性能优 势明显。

进一步的分析表明,PDO 协同 VC,在 4.3V、60oC、500h 的储存过程中优势明显,电压降相比于其他组合 最低;532 正极电池的电压降低于 622 电池。3/C 倍率、2.8-4.3V、40℃ 的电池循环寿命测试中,添加剂 PDO 也体现出了性能优势,在和 DTD、LFO 协同的条件下性能最好。

研究最后肯定了 PDO 在负极成膜方面的积极作用,并认为添加剂的相互作用和性能优化是工作重点。我们估计,如上述结果可以线性外推,则添加剂组合对应的中等镍含量 NMC 电池在较温和的深充深放条件下有可能获得循环寿命超过 4000 次的表现;以单车带电量对应续航 500km 计,则生命周期续航或可超过百万英里。作为上述研究的部分深化,Dahn 教授团队 2019 年发表了论文 A Wide Range of Testing Results on an Excellent Lithium-Ion Cell Chemistry to be used as Benchmarks for New Battery Technologies,认为 20、40 和 55℃的长周期 充放、长时间储存测试可以作为电池寿命的参考基准,而且给出了基于单晶 NMC532 电池的测试结果。

测试使用的单晶 NMC532 软包电池正极可逆容量 175mAh/g,负极可逆容量 350mAh/g,随正负极活性物质 载量增加体积能量密度提升;电解液体系为 EC/FEC/VC/DMC/EMC/DTD- LFO 等。研究工作显示了出色的电池寿命:深度充放的测试时长甚至达 1000 天以上;多组样品的循环寿命高达 4000 次以上,还保留着超过 90%的容量。

对于电池而言,高倍率的充放电一定会影响有效容量;但是部分样品显示,有效容量基本未随倍率的提高、循环次数的增加而逐步衰减。这意味着高倍率导致的极化现象虽然影响了电池有效容量的发挥,但电池和电解液的副反应有可能是可控、可抑制甚至是一定条件下可阻止的。

我们认为,这一方面有赖于电解液配方的调节、电解液-电极作用机理的研究(如作者团队分析认为低倍率下长时间循环电池容量的衰减源于相对低压条件下的存量锂损失),一方面也有赖于优质单晶正极的使用及电池整体的性能优化。电池寿命的提升是系统工程,但是有理由相信,在优质电解液体系的加持下,单车“百万英里” 累计续航是可以实现的目标。

在实际应用层面,宁德时代董事长曾毓群 2020 年中在接受采访时表示,公司准备生产寿命达 16 年或行驶 里程超 200 万公里的超长寿命动力电池,新电池的成本将高出约 10%;吉利汽车 2020 年秋宣布其浩瀚平台产品 搭载了 NEDC 工况下 20 万公里无衰减,200 万公里长寿命的电池包;2021 年初,智己汽车也宣称其产品搭载的动力电池可实现 NEDC 工况下 20 万公里无衰减。长寿命电解液-电池材料体系有望逐步走入消费者的生活。

3、如果王冠是锂金属负极,新体系期待逆袭

如我们所知,锂金属作为负极容量高但还原性很强,充电可能析出锂枝晶对电池安全有害。以锂金属为负极的二次电池在上世纪曾有过多次安全事故,并在应用领域为碳材料负极所取代,直至今日。即便如此,锂金属负极的强悍、简洁、优雅仍然吸引着一代代研究者前仆后继。如仅有少量锂、甚至无过量锂(“无负极”锂电 池)存在,则锂金属电池的体积/质量能量密度可以获得进一步的提升。将锂金属负极单独列出,目的就在于体 现其“王冠”的特殊意义。

锂金属电池就电解质体系可粗略分为固态、液态两类,本部分仅探讨仍使用电解液的锂金属电池。

锂金属的强还原性是制约锂金属电池发展的主要因素,各种寄生反应和失活锂的增加也使得锂金属电池的循环寿命堪忧。为此,全球多个著名研究团队都在努力探索适合锂金属使用的电解液体系。以传统锂盐 LiPF6 搭建电解液体系的研究工作偶有出色成果。如 CS.Wang 团队的研究成果 Non-flammable electrolyte enables Li-metal batteries with aggressive cathode chemistries 2018 年发表在 Nature Nanotechnology 上。研究工作的正极材料为 NCM811 等,电解液使用的溶剂体系为氟代碳酸乙烯酯 FEC,多氟代醚类 HFE 和多氟 代碳酸酯 FEMC,对照组是常规碳酸酯类。

在锂持续过量的条件下,溶剂体系相比于对照组体现出了非常高的稳定性,对应电池的库伦效率高达 99.9% 以上。如锂过量程度有限,则电池循环寿命也会受到影响。研究者将此高库伦效率归因于电解液体系同时实现 了促进均匀镀锂、抑制正极氧化、抑制锂枝晶形成等作用。

上述研究结果一定程度上说明,锂金属负极锂电池的电解液溶质选择上,LiPF6 仍然具有一定生命力。除六氟磷酸锂外,依托其他锂盐构建电解液体系在锂金属电池方面更普遍。

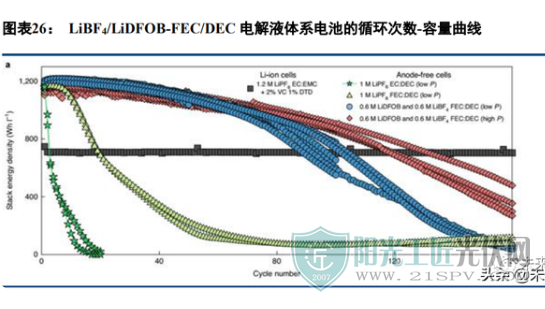

Dahn 团队的研究成果 Diagnosing and correcting anode-free cell failure via electrolyte and morphological analysis 2020 年发表在 Nature energy 上。研究工作的正极材料为单晶 NCM523(Dahn 在他的多项工作中选择 此正极),电解液使用的双锂盐为 LiBF4 和 LiDFOB,溶剂为 FEC 和 DEC,用量 2.6g/Ah,或 0.5ml/Ah;电池物理形态为 230mAh 小软包电池。

常规循环结果显示,LiBF4 和 LiDFOB 搭配的无负极锂金属电池的寿命远远大于对照组使用六氟磷酸锂电解质的锂金属电池;在约 100 次循环以内,其容量大于对照组锂离子电池。加压之后,其寿命有所提升;扫描电 镜照片显示加压对电极形态有较明显的积极作用。

研究者分析了混盐电解质的作用:循环过程中,双氟草酸硼酸锂逐渐被消耗,氟硼酸锂既有消耗也有生成过程。锂盐的消耗对于电池性能的发挥和保持有非常重要的意义:其可以形成导锂的聚合物,实际上“钝化负 极”(3.6V-4.5V 的截止电压其实说明,在首次循环后负极的锂金属并未在下一个放电过程中完全返回正极,“无负极”仅对首次循环有效,所以负极残留的锂金属和电解液之间的界面仍然需要有效构建并力求对其加以控制,以利于后续的循环过程),使得电池保持较高的库伦效率。

提高双氟草酸硼酸锂和氟硼酸锂浓度一倍多以后,电池寿命有一多半的提升。对温度较低的组别而言,循 环寿命达到了 200 次。而且 200 次循环之内,“无负极”锂金属电池的容量要高于对照组锂离子电池。

研究者认为,锂盐对锂负极的保护、加压对锂负极表面积和形态的正面作用共同促进了电池寿命的提升。

LiFSI 在锂金属电池领域也得到了广泛关注,并取得了相当多的前瞻性结果。美国西北太平洋实验室和 Stanley Whittingham 合作的研究成果 High-energy lithium metal pouch cells with limited anode swelling and long stable cycles,2019 年发表于 Nature Energy 上。研究工作的正极材料为 NCM622, 锂金属负极 50um 厚,N/P 为 2.6;电解液使用的锂盐为 LiFSI,溶剂为磷酸三乙酯 TEP 和双(2,2,2-三氟乙基)醚 BTFE,用量 3g/Ah;电池物理形态为 1Ah 小软包电池。

在和对照组(电解液体系为 LiPF6-EC/EMC/VC)的比较中,实验组体现出了更优的循环寿命。研究者将此现象归因于电解液的对锂稳定性更高。

在给电池施加外压后,其膨胀现象显著减轻,相对温和条件下的循环寿命得到了进一步的延长。200 次循环后,单体能量密度从 300Wh/kg 衰减至约 260Wh/kg。最终,研究者将其电池的寿命表现归因于电池设计、电解液体系选择和合适的外压。

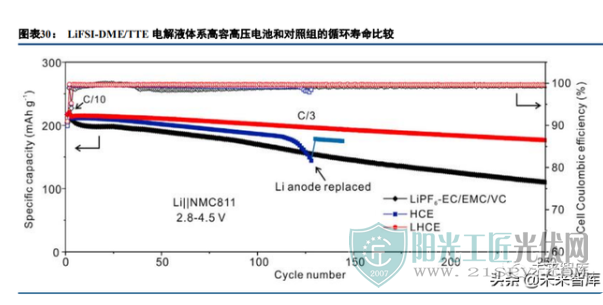

同期,西北太平洋实验室进行了高镍高压锂金属电池的研究探索,论文 Enabling High-Voltage Lithium-metal Batteries under Practical Conditions 2019 年发表于 Joule 上。研究工作的正极材料为 NCM811,锂金属负极 50um 厚;电解液使用的锂盐为 LiFSI,溶剂为乙二醇二甲醚DME,部分样品还由氟代醚类TTE稀释,电解液用量3g/Ah;电池物理形态为纽扣电池,下截止电压 2.8V,上截止电压高达 4.4-4.5V,单体能量密度 325Wh/kg。

其对照组电解液体系同样为电解液体系为 LiPF6-EC/EMC/VC。在和对照组的比较中,实验组,尤其是 TTE 稀释的组别体现出了更高的循环寿命,在部分过量锂存在条件 下,循环 220 次的平均库伦效率约 99.1%,保持了较高的容量剩余。

研究者将其电池的寿命表现归因于 LiFSI 的正面效果、电解液体系更高的氟碳比及其对锂金属的钝化作用。研究者对该体系给出了循环寿命达 300 次、单体能量密度 412Wh/kg(对应无负极电池,不使用锂箔)的未来性 能预期。

LiFSI 的积极作用还为多个研究团队所证实。如斯坦福大学 Y. Cui 团队和 ZN. Bao 团队合作的研究成果 Molecular design for electrolyte solvents enabling energy-dense and long-cycling lithium metal batteries 2020 年发表于 Nature Energy 上。研究工作设计了单一溶剂氟化 1,4-二甲氧基丁烷 FDMB,和 LiFSI 搭配制得电解液;再采用 NCM532 为正极,不同厚度锂金属为负极,制作了相应软包电池;还采用 NCM523、622、811 正极,分别制作了无负极软包电池。在此基础上,测试了不同条件下的电池性能(包括截止电压 4.4V 的高度充电状态)并分析了相关机理。

研究者归纳,过量锂条件下电池的库伦效率达到99.98%;811正极无负极电池的初始能量密度达到325Wh/kg, 523 正极无负极电池的循环寿命也超过了 100 次。研究者将电池的优秀表现归因于以 CF2 基团延长溶剂碳链起 到的积极作用。鉴于该研究工作的电解液体系组分相对单一,后续还有优化材料体系、提升电池性能的空间。

作为锂金属电池电解液的又一进展,MIT 的研究团队研究了磺酰基电解液体系高镍(811)、高电压(4.7V) 部分过量锂(60um 厚度锂箔)锂金属电池的性能与机理,论文 Ultra-high-voltage Ni-rich layered cathodes in practical Li metal batteries enabled by a sulfonamide-based electrolyte 发表在 Nature Energy 上。研究者使用的电解液由单一溶剂三氟甲基磺酰二甲胺 DMTMSA 和标准浓度 LiFSI 组成。研究者归纳,该体系体现了磺酰基的优越性:和正极关系方面,副反应少,产气少,过渡金属溶出少,CEI 形成合理;和负极 关系方面,利于稳定锂金属形态。此外,LiFSI 对铝箔的潜在威胁也得到了抑制。

在和常规 LiPF6-EC/EMC/VC 电解液体系的比较中,LiFSI-DMTMSA 体现出了出色的综合性能。对应电池在下截止电压 3.0V,上截止电压高达 4.7V 的条件下循环 100 次,衰减仅略多于 10%。

锂金属负极对电解液体系的挑战是全方位的。但是,多种含氟物添加剂、以 LiFSI 为首的若干种新型锂盐都有望在锂金属电池实用化的过程中发挥重要作用:如果以少锂甚至无负极循环 500 次作为关键的应用指标, 那么曙光就在前方。

综合上述研究结果,我们可以得出基本结论:常规体系锂离子电池电解液成熟度较高,组成更传统,成本低是主要竞争优势;对电池性能的要求越高,通常电解液的配套条件越苛刻,新型锂盐和溶剂添加剂的作用也 就越明显、越受研究者关注。这也和《节能与新能源汽车技术路线图 2.0》对电池材料的前瞻相一致。而对非常前瞻的体系如锂金属负极电池而言,新型锂盐、溶剂和添加剂等电解液组分甚至相当程度上是不可替代的。